ゴムの成型は「金型」を用いて行います。

作り方は“たい焼き”と似ていて、

金型にゴム材料を仕込み、熱と圧力をかけながら成型します。

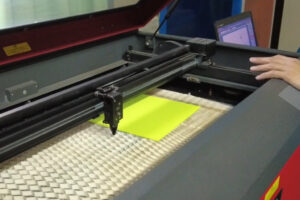

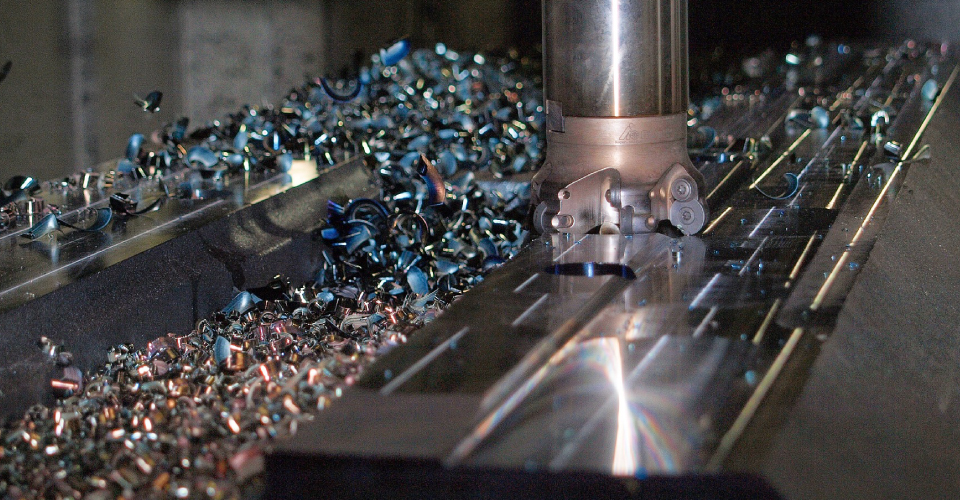

金型はマシニングセンタと呼ばれる工作機械で製作されます。

金属のブロックを切削することで金型が完成します。

ドリルで金属の表面を削っていくのですが、

その際に削り跡がどうしても残ってしまいます。

削り跡が金型の表面に残ったまま、ゴム成型を行うと、

ゴム製品に反映されてしまいます。

外観部品として使用される場合、ゴム製品に

削り跡がついてしまうと、あまり見た目が良くありません。

そういった現象は、金型を表面処理することによって解決できます。

主な金型の表面処理

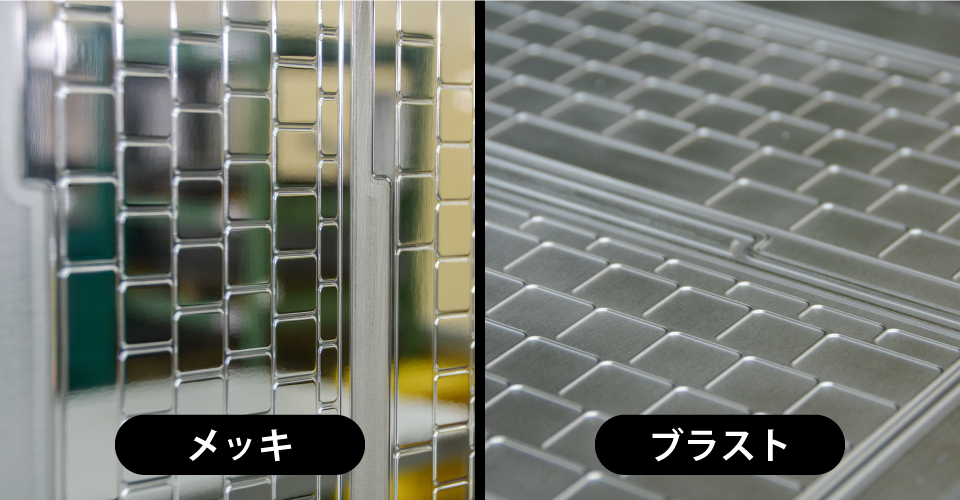

弊社で成型している、「キーボードカバー」を例に、

表面処理をご紹介いたします。

キーボードカバーは“透明度”と“汚れにくさ”が求められます。

製品裏面の金型は「メッキによる鏡面仕上げ」。

製品表面の金型は「ブラストによるシボ加工」を施しています。

「鏡面仕上げ」はゴム製品の透明度をあげることができ、

「シボ加工」は表面がサラサラとした手触りになり、ホコリが付着しづらくなります。

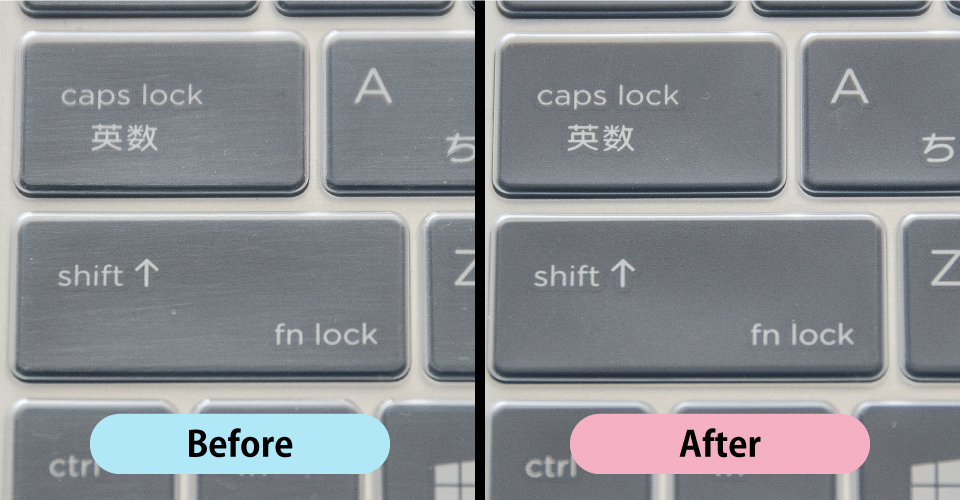

表面処理あり・なしでの違い

金型の表面処理を行う前と後で、製品にどれほど違いがあるのか検証してみました。

表面処理を行う前はゴム製品に金型の削り跡がついてしまい、

線傷が無数にあることが確認できます。

一方表面処理をした後は、線傷が無くなっています。

比べてみるとこのように大きな差があります。

今回はゴム金型の表面処理に関してご紹介いたしました。

鏡面仕上げやシボ加工以外にも、様々な表面処理があり、

ゴム製品の印象や機能性を変えることができます。